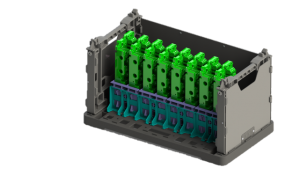

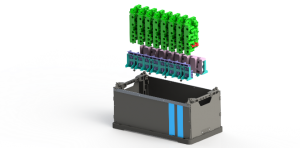

Empaque de procesamiento: Canastillas para cuerpo de válvulas

Aplicación

Empaque de procesamiento para transportar cuerpos de válvulas sin maquinar y completamente terminadas en centros de maquinado del OEM. El empaque debe contener las partes con una tolerancia reducida, mantener las partes separadas y proteger las partes de daño durante el procesamiento.

Empaque de procesamiento para transportar cuerpos de válvulas sin maquinar y completamente terminadas en centros de maquinado del OEM. El empaque debe contener las partes con una tolerancia reducida, mantener las partes separadas y proteger las partes de daño durante el procesamiento.

Problema

El OEM estaba lanzando una nueva línea de maquinado automatizado para sus cuerpos de válvulas. Las canastillas debían ser aptas para mantener las partes con una tolerancia reducida y ser repetidas, puesto que un sistema de visión no iba a ser utilizado. Además, había peso limitado por cuestiones de ergonomía que tenían que ser considerados en caso de que las canastillas fueran manipuladas manualmente, limitando los materiales que podrían ser utilizados para esta aplicación. Las partes necesitaban ser protegidas de bordes maquinados excesivamente afilados, limitando los materiales que podrían ser utilizados para evitar contaminación.

Anteriormente el OEM había utilizado complejas canastillas en acero inoxidable para cumplir con lo necesario, lo cual no era eficiente en costos y era muy pesado.

Solución

PolyFlex Products sugirió utilizar un ensamble que utiliza múltiples materiales de ingeniería para atacar el complejo problema. Además de sólo ver el proyecto vigente, PolyFlex recomendó analizar productos pasados y futuros para proponer con una solución universal que podría ser utilizada en proyectos posteriores para también ahorrar en costos y acelerar el proceso al cambiar de proyecto. Este diseño de tipo modular permitiría nuevos cuerpos de válvulas ser agregados a esta canastilla con solo cambios en la base para las partes.

Para poder manejar las tolerancias tan reducidas requeridas, un material rígido y estable fue elegido para la base en base a su dureza y estabilidad. Ese mismo material fue escogido para el marco atornillable, por su fuerza, rigidez y habilidad para cargar el peso de múltiples canastillas al ser estibadas. Para eliminar la preocupación de contaminación y deshacerse del acero inoxidable previamente utilizado, escogimos utilizar un material resistente a la abrasión y desgaste denominado TPU que fue fijado encima de un material de ingeniería escogido para controlar la tolerancia reducida requerida para la manipulación robótica de las partes durante el proceso de maquinado. Se escogieron escudos laterales en PEAM para limitar la posibilidad de contaminación durante el procesamiento. Con esta combinación de selecciones de materiales y un diseño modular, el OEM pudo satisfactoriamente lanzar la línea automatizada y utilizó las canastillas en 5 nuevos lanzamientos adicionales.

- Ahorro en peso de 10 lbs en comparación al diseño previo

- Ahorro de $22 USD en cada canasta al compararse con el diseño anterior. Cinco lanzamientos posteriores con la misma solución, sumaron $ 222,000 USD en ahorros para el cliente

- Los lanzamientos futuros solo requirieron cambios en los soportes permitieron las bases y marcos a ser reutilizados, ahorrando $ 100,000 USD en herramentales.

Descargue el case study en PDF